- /

- 行业资讯

八氟环丁烷(Octafluorocyclobutane)特性、制备与应用全解析

八氟环丁烷(英文名称:Octafluorocyclobutane,CAS 号:115-25-3,制冷剂简写 RC-318/R318)属于全氟环烷烃类化合物,其独特的分子结构与基础特性使其在工业场景中具备不可替代的应用价值。其中,高纯度的八氟环丁烷可作为等离子体蚀刻气体,用于 90nm 以下集成电路的制造工艺;在高温环境下,它会分解产生活性氟原子,这些氟原子能够清除反应腔体内的残留物,进而提升晶圆生产的良率。

一、分子结构

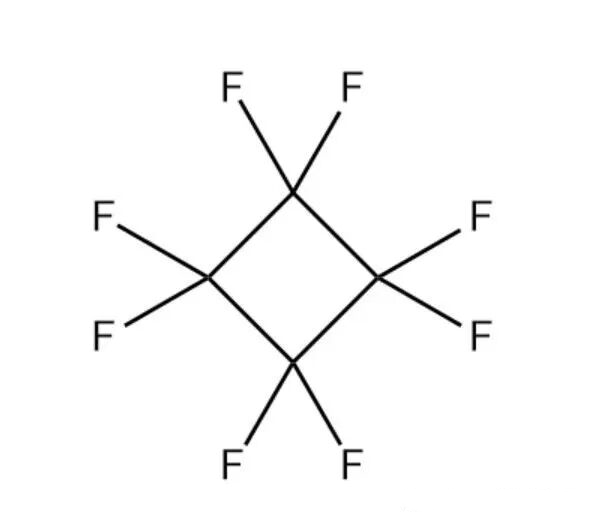

1. 组成与空间构型

八氟环丁烷的分子式为 C₄F₈,分子核心由四个碳原子构成四元环状骨架,每个碳原子均与两个氟原子形成共价键,最终构成对称性极强的平面四方形结构。这种高度对称的构型使分子极性极低(偶极矩为 0),由此带来的特性是:它在有机溶剂中具有较好的溶解性,而在水中几乎不溶解。

(分子结构图)

2. 化学键特性

碳-氟键:碳-氟键的键长约在 1.35–1.39 埃(Å)之间,键能高达 565 千焦/摩尔(kJ/mol),远高于碳-碳键的 347 kJ/mol——这一高键能特性是八氟环丁烷分子具备优异热稳定性的核心原因。同时,氟原子具有极强的电负性,会使分子中的电子密度向氟原子集中,进一步增强了分子的化学惰性。

碳-碳键:碳-碳键的键长约为 1.39 Å,键角接近 90°,略小于碳原子理想四面体结构的键角(109.5°)。这种键角偏差导致环丁烷的环状结构存在一定张力,但由于氟原子在分子中均匀分布,其空间位阻效应会对这种张力起到缓解作用。

3. 分子对称性

八氟环丁烷分子属于 D₄h 点群,拥有四个 C₂ 对称轴、四个 C₄ 对称轴,同时具备对称中心与镜面。这种高对称性不仅进一步强化了分子的稳定性,还使其在核磁共振(NMR)光谱分析中仅呈现单一信号,为分子结构的精准分析提供了便利。

二、基本性质

1. 物理性质

状态与外观:在常温常压条件下,八氟环丁烷为无色、无味且无毒的气体;在低温环境中可液化,其沸点为 -6.0℃,临界温度为 35.3℃,临界压力为 5.4 兆帕(MPa)——这样的物理参数使其在储存和运输过程中具备较高便利性。

密度:标准状况下,其气态密度约为 1.48 克/升(g/L);液态状态下,密度约为 1.56 克/立方厘米(g/cm³),显著高于空气密度。

溶解性:在水中的溶解度极低,20℃时溶解度仅为 0.05 g/L;但易溶于四氯化碳、氯仿等有机溶剂。

热性能:具有较高的比热容与热导率,作为冷却剂使用时,热传递效率表现优异;其标准生成焓较低(ΔHf≈-2740.4 kJ/mol),这一特性表明该分子生成时释放的能量较少,化学稳定性突出。

2. 化学性质

稳定性:常温常压环境下,八氟环丁烷几乎不与任何物质发生化学反应,其分解温度需超过 400℃;即便在高温等离子体环境中,也仅会缓慢分解为四氟化碳(CF₄)与氢氟酸(HF)。

非反应性:对金属、橡胶、塑料等常见工业材料无腐蚀性,因此可作为惰性介质应用于半导体蚀刻等高精度工业过程。

燃烧特性:本身属于不可燃物质,但在极高温度下可能与强氧化剂发生反应;其燃烧热值约为 59.3 兆焦/千克(MJ/kg),燃烧后主要产物为二氧化碳(CO₂)与水蒸气,对环境的直接影响较小。

3. 毒性与环境影响

毒性:急性毒性较低,例如小鼠吸入实验中,其半数致死浓度(LC₅₀)>78 体积百分比/2 小时(pph/2H);但长期处于高浓度暴露环境中,可能对人体中枢神经系统产生不良影响。从职业健康防护角度,匈牙利规定其时间加权平均容许浓度(TWA)为 200 毫克/立方米(mg/m³)。

环境效应:

臭氧层破坏潜值(ODP):ODP 值为 0,意味着该物质对地球臭氧层无破坏作用。

全球变暖潜值(GWP):不同研究数据显示,其 GWP 值介于 3400–9700 之间(以二氧化碳 CO₂ 为基准),在大气中的留存寿命约为 32 年,属于强效温室气体,因此在工业使用中需严格控制排放量。

生物降解性:生物降解难度极大,可能在自然环境中长期积累,但生物富集性较低,对生态系统食物链的影响相对有限。

一、四氟乙烯二聚法

1. 核心反应原理

该方法以四氟乙烯(TFE)为原料,在催化剂的作用下发生二聚反应,最终生成八氟环丁烷,具体反应过程可通过化学方程式表示(对应分子结构示意图)。

2. 关键技术细节

催化剂选择:

金属氟化物催化剂是主流选择,如氟化铬(CrF₃)、氟化镍(NiF₂)或氟化钴(CoF₃)。为提升催化效率与选择性,这类催化剂通常负载于活性炭或氧化铝载体表面,通过该方式可将反应选择性提升至 80% 以上。

高温条件下(300–500℃),也可采用自由基引发剂促进二聚反应,但需严格控制反应温度,避免原料过度聚合生成副产物。

反应条件控制:

温度与压力:采用中温(200–350℃)、中压(1–5 MPa)的反应条件,反应器类型多为固定床或流化床,原料在反应器内的停留时间控制在 10–30 秒之间。

-副产物控制:反应过程中主要副产物为六氟丙烯(HFP)与全氟异丁烯(PFIB),通过调整催化剂的配比的反应空速(单位时间内通过单位催化剂的原料体积),可将副产物含量降至 1% 以下。

二、直接氟化法

1. 核心反应原理

以环丁烷(C₄H₈)与氟气(F₂)为原料,在催化剂作用下直接发生氟化反应,生成八氟环丁烷,反应需在严格控制的条件下进行以保障安全性与产物纯度。

2. 关键技术细节

催化剂与反应器:

催化剂:常用氟化钴(CoF₃)或氟化镍(NiF₂),使用前需在 300–400℃的温度下进行预氟化处理,激活催化剂表面的活性位点,确保氟化反应高效进行。

反应氛围控制:为降低氟气的爆炸风险并稳定反应速率,需使用氮气或氩气将氟气浓度稀释至 10–20%(体积比)。

副产物与设备处理:

副产物处理:反应生成的氢氟酸(HF)需通过碱洗工艺(如使用氢氧化钠 NaOH 溶液)进行吸收;废气中未反应的氟气则需经催化分解后再排放,避免污染环境。

技术瓶颈:

1. 选择性问题:环丁烷氟化反应易生成多氟代副产物,需通过精确控制氟气与环丁烷的配比(F₂/C₄H₈=8–10:1)及反应停留时间(<5 秒),将目标产物选择性提升至 70% 以上。

2. 设备腐蚀:氟气与氢氟酸对金属材质具有强腐蚀性,因此反应器需采用镍基合金(如哈氏合金 Hastelloy)或内衬聚四氟乙烯的材质,避免设备损坏与原料泄漏。

三、六氟丙烯副产物回收法

在四氟乙烯(TFE)裂解生产六氟丙烯(HFP)的工业工艺中,会伴随产生八氟环丁烷(C₄F₈)作为副产物,通过特定回收工艺可实现该物质的资源化利用。

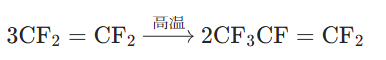

1. 基本反应原理

主反应:四氟乙烯在高温(通常 600–800℃)条件下发生裂解反应,生成六氟丙烯,反应方程式及分子结构变化可参考对应示意图。

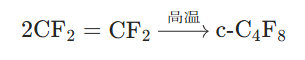

副反应:裂解过程中,部分四氟乙烯分子会通过自由基链式反应发生二聚或环化反应,进而生成八氟环丁烷,具体反应路径可通过分子结构转化示意图辅助理解。

2. 工业回收与分离工艺

裂解反应产生的混合气体先经过水洗、碱洗工艺去除其中的氢氟酸(HF),随后通过多级精馏工艺分离六氟丙烯与八氟环丁烷。由于二者沸点差异显著(八氟环丁烷沸点为 -6.0℃,六氟丙烯沸点为 -29.4℃),通过低温精馏技术可实现高效分离,得到高纯度的八氟环丁烷产品。

03 主要应用领域

一、电子工业:高精度制造的核心材料

1. 等离子体蚀刻与微结构加工

在半导体制造领域,高纯度八氟环丁烷是 90nm 以下先进制程的关键蚀刻气体。其分子在等离子体环境中会分解产生氟自由基,这些自由基可精准刻蚀硅片表面的氧化物与金属层——例如在 FinFET(鳍式场效应晶体管)制造过程中,能够实现纳米级微结构的精准加工,有效提升集成电路的集成度与运行性能。

2. 精密元件表面清洗与保护

作为超净高纯气体,八氟环丁烷可用于去除电路板、液晶显示屏及光电子器件表面的有机污染物与微小颗粒杂质,且不会对敏感电子元件造成损伤。典型应用场景如航空航天电子设备生产:利用其化学惰性,可避免清洗过程中发生化学反应,保障设备在极端环境下的运行可靠性。

二、制冷与空调:高效环保的制冷介质

1. 高温热泵与特殊环境制冷

八氟环丁烷的临界温度为 35.3℃,适用于高温热泵系统,可在 -40℃至 150℃的温度区间内稳定运行。其制冷效率优于传统氢氟烃(HFCs),尽管其 GWP 值(3400–9700)高于 HFCs,但远低于全氟化碳(PFCs)。在工业冷却领域,常用于精密仪器、数据中心服务器及化工反应釜的温度控制。

2. 环保法规与替代技术挑战

由于 GWP 值较高,八氟环丁烷的使用受到欧盟 F-Gas 法规的严格限制:自 2025 年起,禁止将其用于新建制冷设备,现有设备维修时需使用回收处理后的气体。目前行业正积极探索低 GWP 替代品,如氢氟烯烃(HFOs)与天然工质(如二氧化碳 CO₂),但在高温稳定性与系统兼容性方面,八氟环丁烷仍暂无可替代的优势。

三、灭火剂:精密场所的安全防护介质

1. 惰性气体灭火系统组件

八氟环丁烷常作为 IG-55(氮气/氩气混合气体)灭火系统的辅助成分,用于保护数据中心、博物馆、档案馆等对环境敏感的场所。其化学惰性与低毒性特点,使其在灭火后无残留物质,不会对电子设备、文物展品造成损坏。

2. 哈龙灭火剂的环保替代品

传统哈龙类灭火剂因会破坏臭氧层已被全球范围内淘汰,八氟环丁烷作为替代产品,其 ODP 值为 0,且灭火效率与哈龙相当。在高温灭火场景中,它分解产生的氟自由基可有效中断燃烧链式反应,尤其适用于扑灭电气火灾与液体火灾。

四、发泡与绝缘材料:轻量化与高效隔热的关键助剂

1. 聚氨酯泡沫与塑料发泡工艺

八氟环丁烷作为物理发泡剂,可替代氢氯氟烃(HCFCs)与氢氟烃(HFCs),用于生产建筑保温材料、汽车内饰件及包装用泡沫材料。其低沸点(-6.0℃)与高扩散性的特点,使其在发泡过程中能均匀分布于原料中,最终形成闭孔结构的泡沫产品,导热系数可低至 0.022 瓦/(米·开尔文)[W/(m·K)]。例如某汽车厂商采用该发泡剂生产的聚氨酯座椅,重量较传统工艺减轻 15%,同时保持了优异的隔热与缓冲性能。

2. 环保法规适应性与工艺优化

欧盟 F-Gas 法规要求 2030 年前逐步淘汰 GWP≥150 的发泡剂,但由于八氟环丁烷在低温冷链包装等特定场景中暂无可替代方案,仍被允许使用至 2035 年。目前行业通过优化发泡工艺参数,已实现该发泡剂用量减少 30% 以上,同时进一步提升了泡沫产品的强度与阻燃性能。

五、航空航天:极端环境下的高性能材料

1. 热管理与流体传输系统

八氟环丁烷具有高热稳定性(分解温度>400℃)与低粘度特性,是航空发动机涡轮叶片冷却系统及航天器热控系统的理想介质。例如某型号卫星的热控系统采用八氟环丁烷作为热管工质,可在 -200℃至 120℃的极端温度范围内实现高效热传递,确保卫星内部设备在太空环境中保持稳定运行温度。

2. 密封与润滑应用

其化学惰性与抗腐蚀性使其在航空航天燃料系统中可作为密封剂与润滑剂成分。例如 LOX-8 螺纹密封剂(含八氟环丁烷成分),可在 -400°F 至 +550°F(约 -240℃至 +288℃)的极端温度下,有效防止液氧与火箭燃料泄漏,满足美国国家航空航天局(NASA)及空客等企业的严苛技术标准。

04 安全操作规范

一、储存与运输安全要求

1. 容器与材质标准

储存与运输八氟环丁烷必须使用经国家相关标准检验合格的无缝高压钢瓶,钢瓶工作压力需不低于 15 MPa;钢瓶表面需清晰标注“八氟环丁烷”“非易燃气体”“防泄漏”等警示标识,且需每 3 年进行 1 次水压试验,确保容器安全性。

禁止使用铝制或普通碳钢材质的容器;阀门需选用镍基合金(如哈氏合金)或内衬聚四氟乙烯的类型,防止氟化物腐蚀导致阀门泄漏。

2. 储存环境管控

储存区域需满足通风良好、阴凉干燥的条件,环境温度控制在 -20℃~40℃之间,远离明火、热源(如暖气、烤箱)及强氧化剂(如氯气、氧气),避免阳光直射。

钢瓶需垂直固定存放,瓶体之间间距不小于 1 米,禁止堆叠或倾倒;储存区周围需设置防护栏与“禁止烟火”警示牌,并配备泄漏应急处理箱(内含碱液、吸附棉、气体检测仪等工具)。

3. 运输操作规范

运输时需将其归类为“非易燃无毒气体”,对应的联合国危险货物编号(UN 编号)为 1976;需使用带有钢瓶固定装置的专用货车运输,禁止与易燃易爆品、腐蚀性物质混装混运。

装卸过程中需使用专用气瓶夹具,禁止拖拽、撞击钢瓶;搬运人员需佩戴防砸手套,操作前需确认钢瓶阀门已关闭并安装保护帽,防止阀门损坏。

二、作业现场操作安全

1. 个人防护装备(PPE)佩戴要求

呼吸系统防护:操作过程中需佩戴正压式空气呼吸器(SCBA),或配备有机蒸汽/氟化物滤毒盒的防毒面具;若作业环境中八氟环丁烷浓度达到或超过 200 mg/m³(职业接触限值),必须使用正压式空气呼吸器。

眼部与皮肤防护:需穿戴防化护目镜(防止液态气体飞溅)、耐氟防化服(如氯丁橡胶材质)及防冻手套,避免液态八氟环丁烷接触皮肤导致冻伤。

其他防护:作业现场需穿着防静电工作服与防滑鞋,禁止携带火种或使用非防爆型工具,防止静电引燃或工具碰撞产生火花。

2. 操作流程关键要点

钢瓶使用前需检查阀门密封性,打开阀门时需缓慢旋转(旋转角度不超过 1.5 圈),禁止快速泄压导致管路结冰或设备损坏。

作业区域需保持强制通风,通风量需不低于 10 次/小时;使用流量计精确控制气体流速,建议流速不超过 5 升/分钟(L/min),避免局部气体浓度过高。

禁止在地下室、储罐等密闭空间内长时间操作;若需进入受限空间作业,需先进行气体检测(确保氧含量在 19.5%~23.5%之间、八氟环丁烷浓度低于 50 mg/m³),并安排专人在外部监护,确保作业人员安全。

在焊接、裂解等高温环境中,需避免八氟环丁烷管路靠近热源;若环境温度超过 400℃,需提前关闭气源,防止气体受热分解产生剧毒的全氟异丁烯(PFIB)。

三、安全培训与应急演练

1. 人员培训要求

所有涉及八氟环丁烷操作的人员,需通过专项安全培训,培训内容包括物质危害特性、操作规范、应急处置流程等,且需通过理论考核与实操评估方可上岗;培训记录需保存至少 3 年,便于追溯。

-新员工需在资深员工的监护下累计操作满 100 小时,确认具备独立操作能力后才可单独作业;企业需每半年组织 1 次复训,及时更新环保法规与安全技术知识,确保操作人员技能达标。

2. 应急演练安排

企业需每季度组织 1 次泄漏应急演练,模拟钢瓶泄漏、人员中毒等典型场景,检验应急队伍的响应速度、防护装备使用熟练度及废弃物处理流程的合理性。

每次演练后需形成详细报告,分析演练过程中存在的问题并制定改进措施,持续优化应急方案,提升应对突发安全事件的能力。